熱伝導率(2) 定常法①

熱伝導率(2) 定常法①

定常熱伝導率測定装置

土の定常熱伝導測定装置は、たぶん、2014年現在、世界に1台しか存在しない。それは私たちが作ったものだけである。それも今は、解体してしまっている。

私たちは2002年からこの装置の開発を始めた。開発には、院生、卒論研究を私(K)の研究室でやろうという奇特な学生諸君たち、それと私とである。

なぜ、土の定常熱伝導測定装置を作ろうとしたのかの経緯を最初に述べたい。

減圧した状態で非定常ヒートプローブ法(既述)によって土の熱伝導率を測定すると、金属に近い熱伝導率が得られることを見出した。その理由が土のヒートパイプ現象であると確信した。しかし、そのことを記述した投稿論文(EJSS)は認められなかった。詳細な経緯は、土壌の物理性(J. Jpn. Soc. Soil Phys., December 2011, Vol. 119, 53 ‒ 64)に書いたので、ご覧いただきたいが、簡単に言えば、「高温部から低温部へ大きな水蒸気輸送が生じることは認められるが、非定常法では低温部から高温部への液状水の還流が実験的に証明できていない」、ということであった。これを証明するには定常熱伝導測定装置を使い、減圧下で土の熱伝導率を測定し、同時に水分分布を調べること以外になかった。

そこで、私たちはこの装置を作ろうと考えた。

装置の仕様の目標は、

・減圧下で測定できること(10kPa~100kPa)、

・カラムの長さ10㎝、断面5x5㎝

・温度勾配は長さ方向に1℃/cm

・熱伝導率は5W/(m K)まで測定できる(普通の土の熱伝導率の約10倍)

・カラム内の温度分布を2㎝間隔で測定する、

・自作TDRセンサーを2㎝間隔に設置して正確に水分分布を測定できるようにする、

などである。

その開発の経緯(1)と、実際の測定装置(2)について以下に紹介する。

なお、この部分の記述は、開発を直接手掛けた百瀬年彦さん(現・石川県立大)にお願いした。

定常熱伝導率測定装置の開発(1)

定常熱伝導率測定法に関する記述を読めば、その測定は容易だと思える。しかし、実際に装置をつくり測定すると、そう簡単ではないことがわかる。ここでは、初作(失敗作)の測定装置を紹介し、得られた実験結果を示すとともに、定常法の装置製作の難しさを述べる。

装置の組み立て

初作装置は、JIS規格の熱流計法を参考にした。熱流計法の特色としては、試料が平板状であること、また、断熱材など熱伝導率の低い材料に対する測定法として標準化されていることなどが挙げられる。しかし、私たちは長い形状の試料で、かつ金属のような高い熱伝導率になると予想される土壌試料を熱流計法で測定しようと考えていた。精度が落ちることは予想できた。しかし、どの程度落ちるかは、やってみなければ分からなかった。

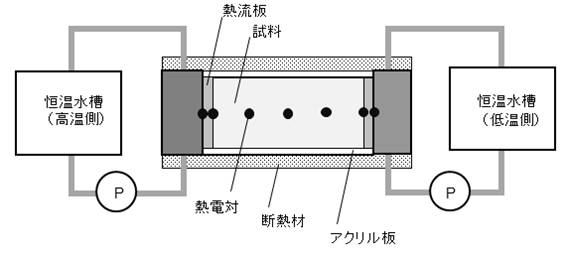

初作装置を図1に示す。試料を2つの熱流板(ステンレス鋼, 16 W/(m K))で挟み、その両端に熱源(高温熱源、低温熱源)を接触させた。ステンレス鋼を熱流板に選んだ理由は、試料の熱流量が大きくなることを予想していたからである。熱流板のサイズは50×50×5mm、試料サイズは50×50×100mmとした。試料に熱伝導率が既知の物質を用いれば、この装置の測定精度を明らかにすることができる。そこで、ビスマス(8.0 W/(m K))を用いて測定値と文献値とを比較しようと考えた。装置製作で特に気をつけた点として、以下の2つを挙げる。

図1 装置の概要

(1)各材料間の熱抵抗

高温熱源-熱流板-試料-熱流板-低温熱源の境界に生じる熱抵抗をできるだけ小さくするために、各境界面に熱伝導グリ-ス(7 W/(m K))とシリコンオイルとの混合物を薄く塗り、高温熱源と低温熱源とを小型万力で一定の力で締めた状態で実験を行った。混合した理由は、熱伝導グリースだけは粘性が非常に高く各材料間に厚みが生じてしまうからである。また、熱源と試料とに熱電対を設置するための溝(深さ0.5mm幅1mm)をつくり、平らな接触面を確保しつつ熱流板の温度差を測定できるようにした。

(2)熱源温度の安定性

熱源には銅の箱を用い、その中に温度が一定の水を流した。水温の安定性を確保するために大きめの断熱水槽を用意し、水槽と熱源間のチューブも断熱材で覆った。さらに、熱源に温度分布が生じることを抑えるために箱の内部に邪魔板を取り付け、乱流を生じさせた。

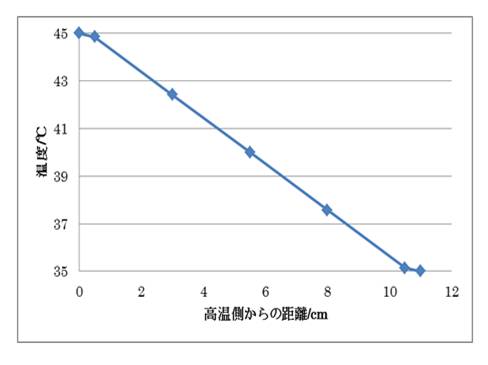

高温側を45℃、低温側を35℃に設定し、装置を40℃の空気恒温槽に入れた。理論上、試料の温度分布は図2のようになる。そうなることを期待しつつ定常状態を待った。

図2 理想的な温度分布

初作装置の実験結果

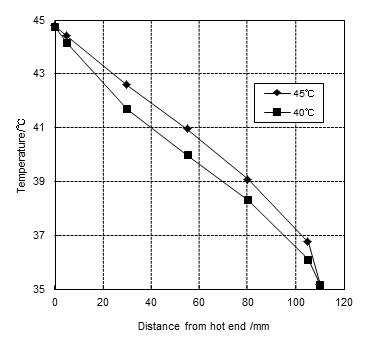

実験結果を図3(凡例40℃)に示す。高温側の熱流板-試料の境界温度は理論値より低く、低温側では理論値より高くなった。この理由として、(1) 側面を通しての熱損失・流入、(2) 基準物質-試料間の熱抵抗の2つが考えられた。 (1)については、空気恒温槽温度を45℃に上昇させて確かめた(図3 凡例45℃)。周辺温度が上昇すると、温度分布も全体的に上昇した。側面を介する熱流がある証拠である。周辺温度が40℃の場合、試料高温側から熱損失があり、試料低温側への熱流入があったにちがいない。この熱損失・流入を抑えることに取り組んだ。

図3 実験結果(初作装置 Ver. 1)

側面を介する熱流を抑える

側面からの熱損失・流入を抑える方法として、まず思いつくのは試料容器の断熱性を高めることである。初作装置は厚み3cmの発泡スチロールを断熱材として用いていた。断熱材をさらに厚くしたり、真空容器で囲ったりすれば、断熱性を高めることは可能である。しかし、装置は大型化・複雑化してしまう。そこで発想を大きくかえ、試料容器側面に試料内と類似の温度勾配を発生させることによって、側面を通過する熱流を防ごうと考えた。

初作装置の試料容器をステンレス板(厚さ1.5mm)で囲み、このステンレス鋼板の両端を高温熱源と低温熱源とに接触させた。これによって、試料容器側面に試料内と類似の温度勾配を発生させた。さらに、その外側を厚み3cmの発泡スチロールで覆い、試料側面の温度勾配の安定性を確保した。この装置(初作装置ver2)を用いて、初作装置を同様の実験を行った。

初作装置ver.2 の実験結果

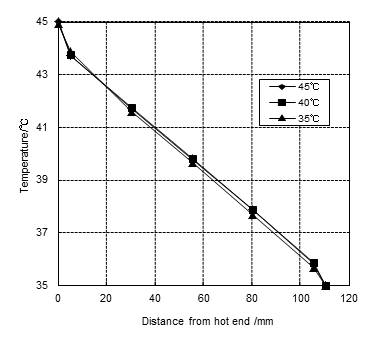

実験結果を図4に示す。理想(図2)には程遠い。しかし、空気恒温槽を35、40、45℃に設定した条件下でも、試料内の温度分布はほぼ同じであった。つまり、側面を介する熱流を抑えることは可能となった。余談になるが、ステンレス鋼板を用いる前に、銅板を用いて同じ実験をした。銅板の場合、側面を介する熱流を抑えられなかった。銅の熱伝導率は非常に高いため、温度勾配がうまく発生しなかったからかもしれない。

図4 実験結果(初作装置 Ver. 2)

熱抵抗を小さくする

各材料間の熱抵抗をいかに小さくできるかが、装置開発の成功につながる。このため、いかに熱伝導性の良いもので、いかに密着させられるかが重要なポイントとなる。しかし、これらについては、装置をつくるうえで注意を払ったことであった。

大きな熱抵抗が生じる根本的原因は、熱流板や試料の熱伝導率が、接触間のそれよりも大きいことに起因する。言い換えれば、[熱流板や試料の熱伝導率] << [接触間の熱伝導率] という条件下ならば、熱抵抗は問題にならない。熱流計法が、断熱材のような低い熱伝導率を持つ試料に適している理由が良く分かる。それと同時に、熱流計法の原理で金属のような大きい熱伝導率を測定することの難しさを感じた。初作装置は失敗であった。

初作装置で得られた成果として、以下の2点を挙げる。

(1) 安定した熱源温度が得られたこと

(2) 試料側面を介する熱流を抑えられたこと (つまり、高温熱源から低温熱源への1次元熱流を生じさせることが可能になったこと)

これらの技術を取り入れ、熱流計法とは異なる測定原理の装置をつくろうと考えた。